主機功能結(jié)構(gòu)

BOY15S型注塑機是自國外引進(jìn)生產(chǎn)線中的液壓設(shè)備,屬于臥式超小型塑料注射液壓成型機,該機采用全液壓傳動,可以實現(xiàn)手動、半自動及自動工作循環(huán),其工作程序與一般的塑料注射成型機基本相同。

液壓馬達(dá)系統(tǒng)及其工作原理

圖4-22所示為該注塑機的液壓系統(tǒng)原理圖,系統(tǒng)的油源為恒壓控制變量葉片泵I,可與有關(guān)液壓閥一起組成壓力匹配回路、流量匹配回路及差動回路等,以實現(xiàn)節(jié)能。整個系統(tǒng)共有5個執(zhí)行器(合模液壓缸I、注射裝置液壓缸Ⅱ、注射液壓缸Ⅲ、頂出液壓缸Ⅳ、單向定量液壓馬達(dá)v),增壓器Ⅵ用于合模裝置高壓鎖模。頂出缸和注射裝置液壓缸的運動分別由二位四通電磁換向閥23和三位四通電磁換向閥4控制,其他液壓缸和液壓馬達(dá)的運動則由插裝闊及其電磁換向閥和先導(dǎo)壓力閥等元件控制,電磁換向閥的信號源為有關(guān)執(zhí)行器行程上布置的行程開關(guān)。整個系統(tǒng)可以分解為合模鎖模、注射裝置前移、注射、保壓、冷卻和預(yù)

塑、頂出等回路。各回路的工作原理如下。

圖4-22注塑機液壓系統(tǒng)原理圖

1一變量葉片泵;2、6、13、16、23-=位四通電磁換向閥;3、4、5三位四通電磁換向閥;

7、8、9、1 7溢流閥10、11、12、19、24-插裝閥;14液控單向閥;l 5、20、26-單向閥;18-節(jié)流閥;21,22、25一單向節(jié)流閥;I-合模液壓缸;Ⅱ-注射裝置液壓缸; Ⅲ一注射液壓缸;Ⅳ-頂出液壓缸;V-單向定量液壓馬達(dá);Ⅵ-增壓器

1)合模與鎖模液壓回路液壓系統(tǒng)的整個工作循環(huán)從模具閉合開始。機器用按鈕啟動以后,電磁鐵1YA通電使三位四通電磁換向閥3切換至右位,使合模液壓缸I的C腔經(jīng)閥3通油箱。A、B腔差動連接,故動模快速前進(jìn)。當(dāng)動模接近定模時,壓下行程開關(guān)SQ17,使電磁鐵1YA斷電,17YA通電,液壓缸I的(:腔回油需經(jīng)背壓閥10,合模力自動降低,速度減慢,以減小合模的沖擊力。待合模到位后,壓下行程開關(guān)SQ13,使電磁鐵1YA及2YA通電,液壓缸I的B、C腔通油箱卸壓,泵l的壓力油經(jīng)閥16及單向閥20進(jìn)入鎖模增壓器Ⅳ的左腔,增壓器右腔的高壓油進(jìn)入液壓缸I的A腔,將模具鎖緊。快速合模的速度,可通過調(diào)節(jié)插裝閥24的開口量來調(diào)節(jié)。鎖模時,B腔的回油通過+1. 8mm的阻尼孔,以提高鎖模過渡過程的穩(wěn)定性。

2)注射裝置前移和注射液壓回路在鎖模的同時,電磁鐵4YA帶電,三位四通電磁換向閥4切換至左位,液壓泵1的壓力油經(jīng)閥4進(jìn)入注射裝置液壓缸Ⅱ的E腔,帶動整個注射裝置前移,使噴嘴與模具貼合,并壓下行程開關(guān)SQ16,使電磁鐵3YA通電,三位四通電磁換向閥5切換至右位,液壓泵1的壓力油經(jīng)閥15、減壓閥19及單向節(jié)流閥22進(jìn)入注射液壓缸Ⅲ的J腔,帶動螺桿以高壓高速將頭部熔料注入模腔,注射液壓缸的前進(jìn)速度取決于閥22中節(jié)流閥的開度。此時螺桿頭部作用于熔料上的注射壓力(一次壓力)由直動式溢流閥8調(diào)節(jié)。

注射液壓回路屬于容積節(jié)流聯(lián)合調(diào)速,變量葉片泵輸出的流量取決于節(jié)流閥的開度,泵輸出的流量一直與負(fù)載所需流量相匹配,功率損失較小。

3)保壓由于低溫模具的冷卻作用,使注入模腔內(nèi)的熔料產(chǎn)生收縮,為制得質(zhì)地致密的制品,應(yīng)對熔料保持一定的壓力進(jìn)行補縮,為此在注射行程最后,壓下行程開關(guān)SQ18,使電磁鐵18YA通電,此時,注射液壓缸Ⅲ的左腔壓力改由壓力閥9控制,調(diào)節(jié)該閥可以使螺桿作用于熔料上的保壓壓力(二次壓力)獲得不同值。在保壓時,螺桿因補縮而有少量的前移。

4)制品的冷卻和預(yù)塑當(dāng)保壓到模腔內(nèi)的熔料失去從澆口流回的可能性時,注射液壓缸內(nèi)的保壓壓力可以卸去(此時合模液壓缸內(nèi)的高壓也可撤除),使制品在模具內(nèi)冷卻定型。此時,電磁鐵13YA通電,二位四通電磁換向閥6切換至右位,液壓泵的壓力油經(jīng)單向閥11及由插裝閥12和閥18組成的溢流節(jié)流閥進(jìn)入預(yù)塑液壓馬達(dá)26,馬達(dá)驅(qū)動螺桿轉(zhuǎn)動(轉(zhuǎn)動速度由溢流節(jié)流閥調(diào)定和穩(wěn)速),將來自料斗的粒狀塑料向前輸送并使其塑化。由于螺桿頭部熔料壓力的作用,使螺桿主動的同時又發(fā)生后退,螺桿的后退量表示了螺桿頭部所積存的熔料體積量。當(dāng)回退到計量值時,行程開關(guān)s019被壓下,電磁鐵13YA斷電,螺桿停止轉(zhuǎn)動,準(zhǔn)備下一次注射。制品冷卻與螺桿塑化在時間上是重疊的.在一般情況下,螺桿塑化計量時間少于制品冷卻時間。

液壓馬達(dá)驅(qū)動螺桿工作期間,由于溢流節(jié)流閥的作用,既保證了螺桿轉(zhuǎn)速恒定和重復(fù)計量精度,義使液壓泵的工作壓力始終跟隨負(fù)載壓力變化,從而實現(xiàn)了壓力匹配(壓力適應(yīng))。

5)注射裝置后退和開模頂出制品待螺桿塑化計量完畢后,為了使噴嘴不至于因長時間和冷模接觸而形成冷料等緣故,經(jīng)常需要將噴嘴撤離模具,即注射裝置后退。為此行程開關(guān)SQ19發(fā)訊使電磁鐵SYA通電,換向閥4切換至右位,液壓泵的壓力油經(jīng)閥4進(jìn)入注射裝置液壓缸Ⅱ的F腔,帶動整個注射裝置返回。噴嘴退回到位后,壓下行程開關(guān)SQ15,使電磁鐵6YA通電,換向閥3切換至左位,模具打開,開模到位后,壓下行程開關(guān)SQ25,使電磁鐵10YA通電,液壓泵的壓力油經(jīng)閥23和單向節(jié)流閥25進(jìn)入頂出液壓缸V的左腔,推動頂出桿將制品從模具內(nèi)頂出,完成整個工作循環(huán)。

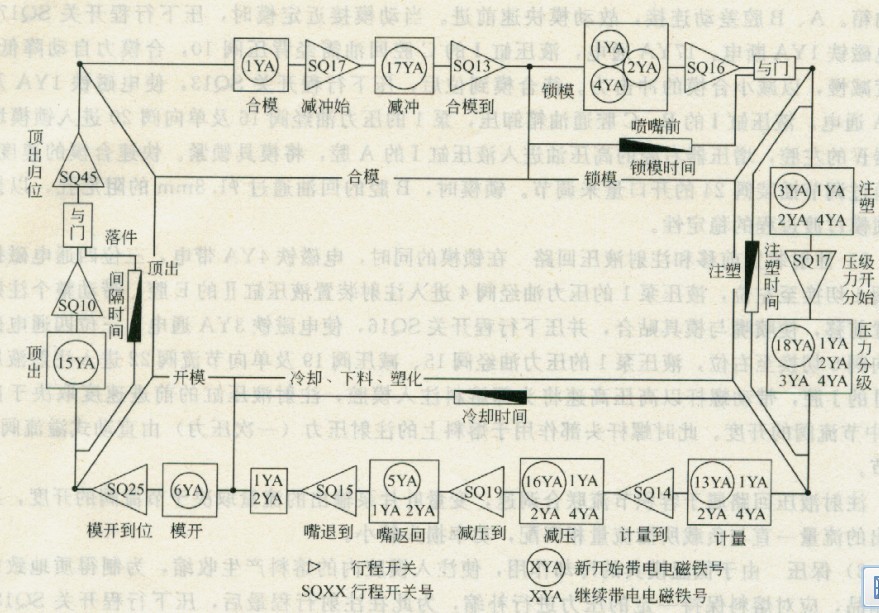

系統(tǒng)一個循環(huán)中各工況的信號來源和通電的電磁鐵情況如圖4-23所示。

【圖4-23注塑機液壓系統(tǒng)一個循環(huán)中各工況的信號來源和通電的電磁鐵情況】

技術(shù)特點

1)本機器屬于超小型注塑機,液壓缸直徑較小,故只采用一個高壓變量葉片泵供油a既保證了臺模裝置在大部分工作時間內(nèi)恒壓力的要求,又可組成壓力匹配回路、流量匹配回路及差動回路等,減少了系統(tǒng)的無功損耗和發(fā)熱,實現(xiàn)了節(jié)能。

2)本液壓系統(tǒng)流量較小,但采用了插裝閥控制,動作靈敏,密封性好;所有插裝閥裝于三個相連的集成塊內(nèi),塊外安裝各種先導(dǎo)閥,結(jié)構(gòu)簡單緊湊,所用元件較少,油液沿程阻力損失小。

3)采用增壓器進(jìn)行高壓鎖模,比機械方式鎖模結(jié)構(gòu)簡單,鎖模可靠。

4)與電動機驅(qū)動螺桿預(yù)塑相比,采用液壓馬達(dá)驅(qū)動螺桿進(jìn)行預(yù)塑,并采用溢流節(jié)流閥節(jié)流調(diào)速,便于實現(xiàn)無級調(diào)速。

4)技術(shù)參數(shù)(見表4-5)

表4-5注塑機及其液壓系統(tǒng)技術(shù)參數(shù)

|

||||||||||||||||||||||||||||

科技帶來強勁動力,泰勒姆斯液壓馬達(dá),靠事實說話。

本文標(biāo)題:化工機械液壓系統(tǒng)——BOY15S型注塑機液壓系統(tǒng)分類:液壓行業(yè)知識

標(biāo)簽: 液壓系統(tǒng)