在煉鋼車間中的液壓馬達(dá),將煉好的鋼水由鋼水包澆注入鋼錠模之前有一系列的爐前操作工作,如在放置鋼錠模的底盤上要吹掃除塵、噴涂涂層,在底盤凹坑內(nèi)充填廢鋼屑、放置鐵墊板,還需在鋼錠模內(nèi)放置金屬防濺筒,并將它們與墊板及底盤點(diǎn)焊在一起,這些操作由機(jī)械手完成。

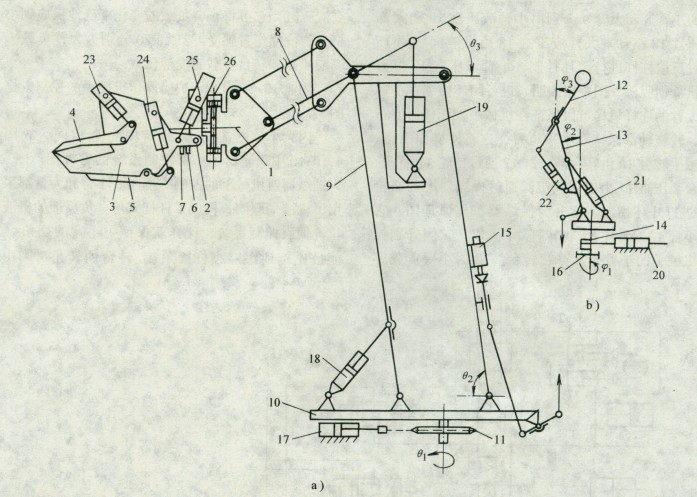

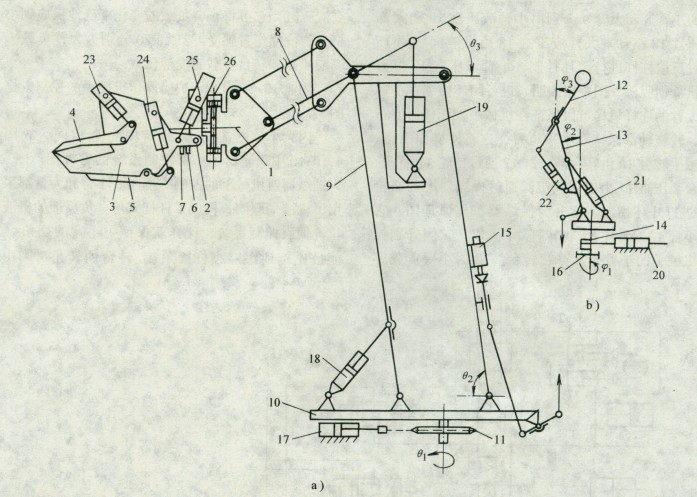

圖中a為機(jī)械手工作原理圖。機(jī)械手的腕部可以分別繞轉(zhuǎn)腕軸1旋轉(zhuǎn),由液壓缸26驅(qū)動(dòng),并可繞轉(zhuǎn)腕軸2擺動(dòng),由液壓缸25驅(qū)動(dòng),機(jī)械手掌3作成鏟斗狀,它不僅可以鏟取鋼屑,而且利用上爪4(由液壓缸23驅(qū)動(dòng))和下爪5(由液壓缸24驅(qū)動(dòng))可抓取鐵墊和防濺筒等物體。在機(jī)械手的掌上裝有噴吹空氣的噴嘴6和噴吹涂料的噴嘴7。機(jī)械手的小臂8和大臂9分別由小臂液壓缸19和大臂液壓缸18驅(qū)動(dòng)。大臂液壓缸18由機(jī)液伺服閥15通過反饋杠桿進(jìn)行閉環(huán)控制,小臂液壓缸19由另一機(jī)液伺服閥(圖中未表明)進(jìn)行閉環(huán)控制。小臂和大臂的連桿機(jī)構(gòu)可以保證在機(jī)械手處于任何姿態(tài)時(shí),轉(zhuǎn)腕軸都保持在水平位置,這將使操作簡化。機(jī)械手轉(zhuǎn)臺(tái)10由轉(zhuǎn)臺(tái)液壓缸17通過鏈輪11驅(qū)動(dòng)。轉(zhuǎn)臺(tái)液壓缸17由機(jī)液伺服閥通過操縱器上的凸輪16進(jìn)行開環(huán)控制。圖b為操縱器工作原理圖。它由小桿12,大桿13和轉(zhuǎn)桿14組成,它們分別控制機(jī)械手的小臂、大臂和轉(zhuǎn)臺(tái)。22為小臂負(fù)載感受液壓缸,它可將小臂負(fù)載的變化準(zhǔn)確地反應(yīng)到小桿上,使操作者感受。21和20分別為大臂負(fù)載感受液壓缸和轉(zhuǎn)臺(tái)負(fù)載感受液壓缸。

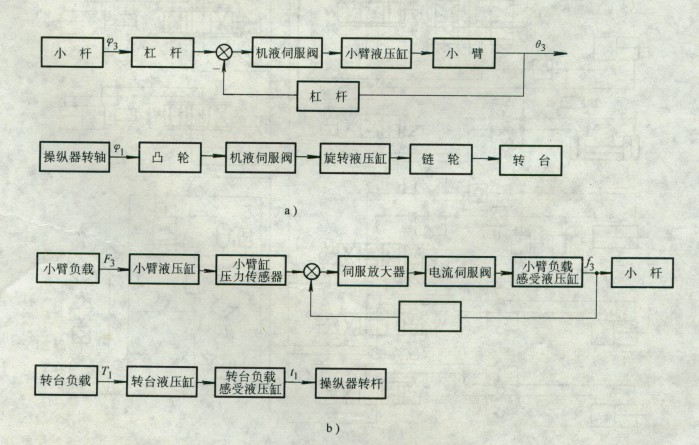

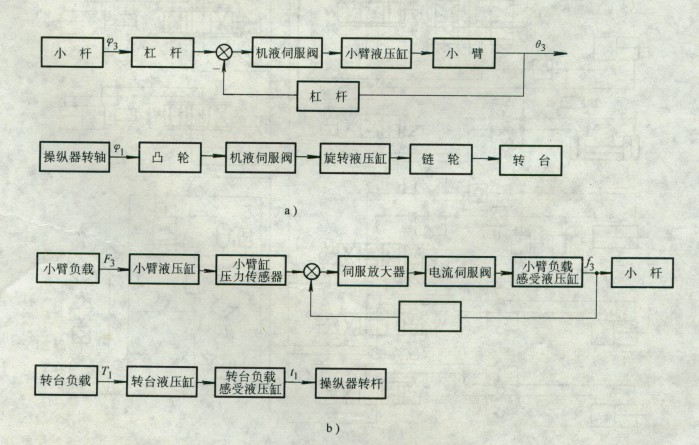

圖2為煉鋼爐前操作機(jī)械手的控制方框圖。

因大小臂控制系統(tǒng)的結(jié)構(gòu)完全相同,故圖2中只表示了小臂控制系統(tǒng)的方框圖。圖a為操縱器對機(jī)械手的控制方框圖。小臂和大臂都采用了機(jī)液伺服閥,構(gòu)成了桿杠式位移負(fù)反饋的機(jī)液位置伺服控制系統(tǒng),這樣就保證了小臂的擺角θ3,能按比例地跟蹤小桿擺角Φ3。轉(zhuǎn)臺(tái)的轉(zhuǎn)角θ1,則由轉(zhuǎn)桿的轉(zhuǎn)角Φ1進(jìn)行開環(huán)控制。圖b為機(jī)械手負(fù)載感受系統(tǒng)的方框圖。小臂與小桿之間以及大臂和大桿之間都是采用了壓力伺服控制系統(tǒng),以保證操縱器小桿上感受的力f3能準(zhǔn)確地反應(yīng)小臂上負(fù)載力F3的變化。系統(tǒng)中采用了電液伺服閥和壓力傳感器。由于轉(zhuǎn)臺(tái)負(fù)載感受液壓缸和轉(zhuǎn)臺(tái)液壓缸并聯(lián),轉(zhuǎn)桿上感受的力矩t1也能反應(yīng)轉(zhuǎn)臺(tái)負(fù)載力矩T1的變化。

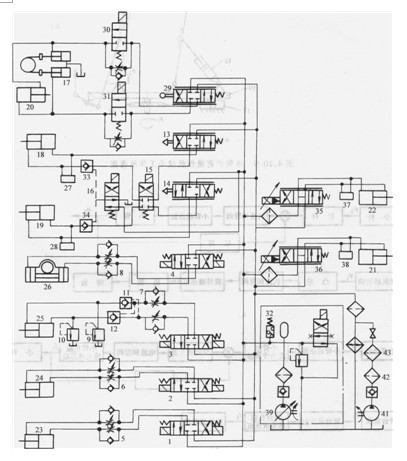

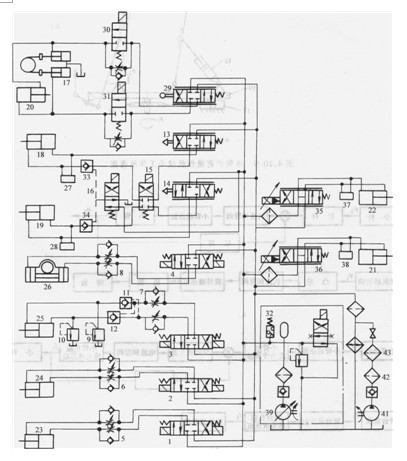

圖3為煉鋼爐前操作機(jī)械手的液壓系統(tǒng)圖。機(jī)械手上爪液壓缸23,下爪液壓缸24,擺腕液壓缸25和轉(zhuǎn)腕液壓缸26分別由電磁換向閥1、2、3和4控制。液壓缸23、24、25和26的油路中都裝有單向節(jié)流閥5、6、7、8用以控制爪的開、閉和腕的旋轉(zhuǎn)和擺動(dòng)速度。G9的油路中除有單向節(jié)流閥7外,還有腕負(fù)載過載保護(hù)的兩個(gè)安全閥9、10和腕的擺動(dòng)姿態(tài)自鎖的兩個(gè)液控單向閥11、12。小臂液壓缸19和大臂液壓缸18分別由機(jī)液伺服閥14和機(jī)液伺服閥13進(jìn)行閉環(huán)控制,換向閥15用來控制19和18油路的通斷,換向閥16是由壓力繼電器32進(jìn)行控制的,只有油源壓力高于某特定值后大小臂才能工作,換向閥16和液控單向閥33、34組成閉鎖油路,當(dāng)系統(tǒng)發(fā)生故障使閥16失電后,大臂和小臂不致因載荷而下降以確保安全。壓力傳感器27和28分別感受小臂和大臂的負(fù)載作為負(fù)載感受系統(tǒng)的給定值。轉(zhuǎn)臺(tái)雙液壓缸17由機(jī)液伺服閥29進(jìn)行開環(huán)控制,油路具有雙向過載保護(hù)功能,在換向閥30、31失電時(shí)油路具有雙向節(jié)流功能以限制轉(zhuǎn)臺(tái)的運(yùn)動(dòng)速度。在操縱器的負(fù)載感受系統(tǒng)中,小桿負(fù)載感受液壓缸21和大桿負(fù)載感受液壓缸22分別由電液伺服閥35和36控制。37和38為壓力傳感器,它是負(fù)載感受系統(tǒng)的檢測反饋元件。轉(zhuǎn)臺(tái)負(fù)載感受液壓缸20則與轉(zhuǎn)臺(tái)液壓缸17的油路相并聯(lián),使負(fù)載力矩直接感受。

油源油路中有恒壓變量泵39、蓄能器40和壓力繼電器32,并具有安全溢流和卸壓功能。由于操作機(jī)械手是在高溫、易燃環(huán)境中工作,采用抗燃磷酸脂作為液壓工作介質(zhì)。在循環(huán)泵41后的42為吸附過濾器,內(nèi)裝吸附劑用以降低磷酸脂在使用過程中的酸度,過濾器43用以阻留通過42的顆粒。

圖1為煉鋼爐前操作機(jī)械手工作原理圖。

本文標(biāo)題:

煉鋼爐前操作機(jī)械手液壓系統(tǒng)

分類:

液壓行業(yè)知識(shí)

標(biāo)簽:

液壓系統(tǒng)